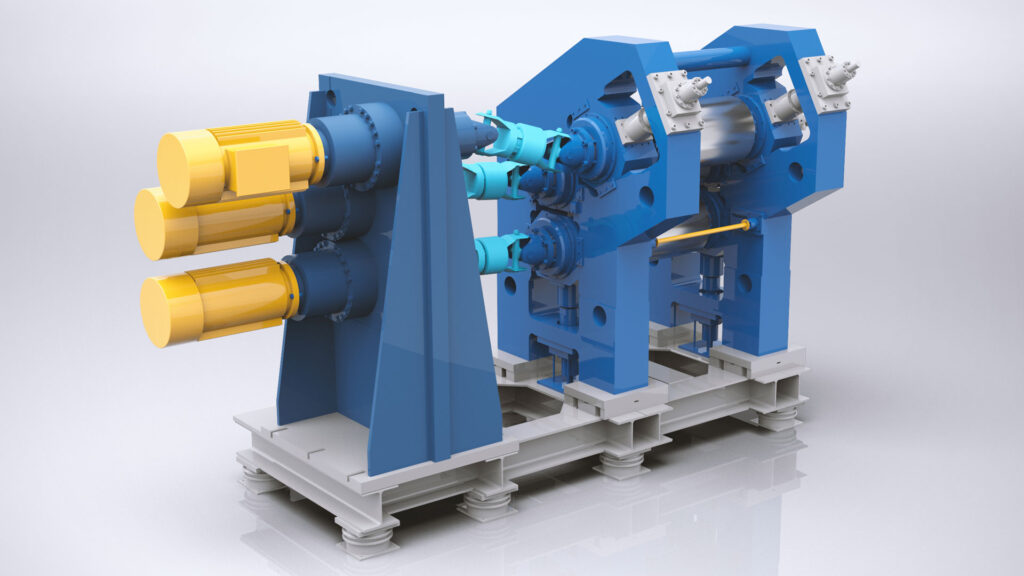

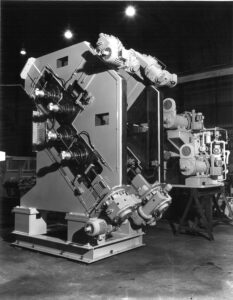

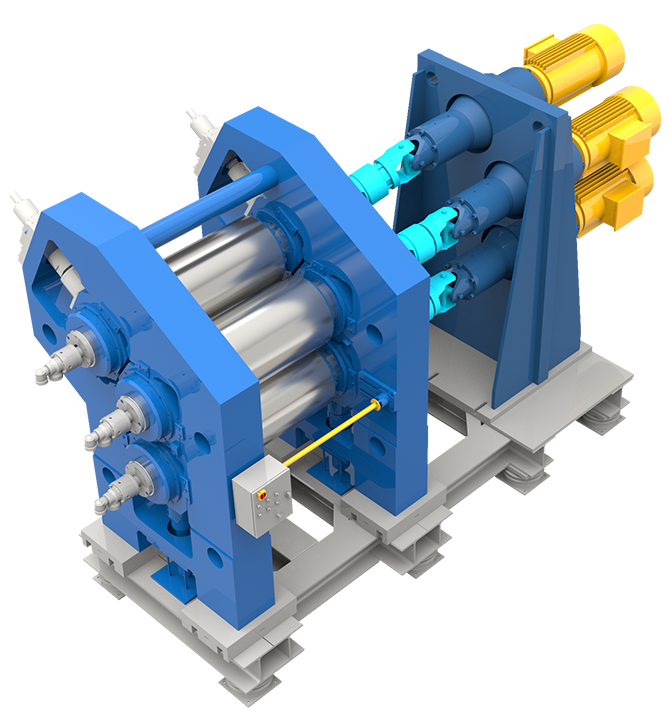

Calandre

Grâce à une technique appropriée, nous proposons un équipement sur mesure répondant aux exigences de chaque transformateur de caoutchouc. En fonction du matériau à calandrer ainsi que le dimensionnement de feuille le plus approprié, le client a le choix entre plusieurs solutions concernant le type et la taille de la calandre, la conception des cylindres, l’entraînement, la compensation ainsi que la déformation des cylindres, le contrôle et l’automatisation.

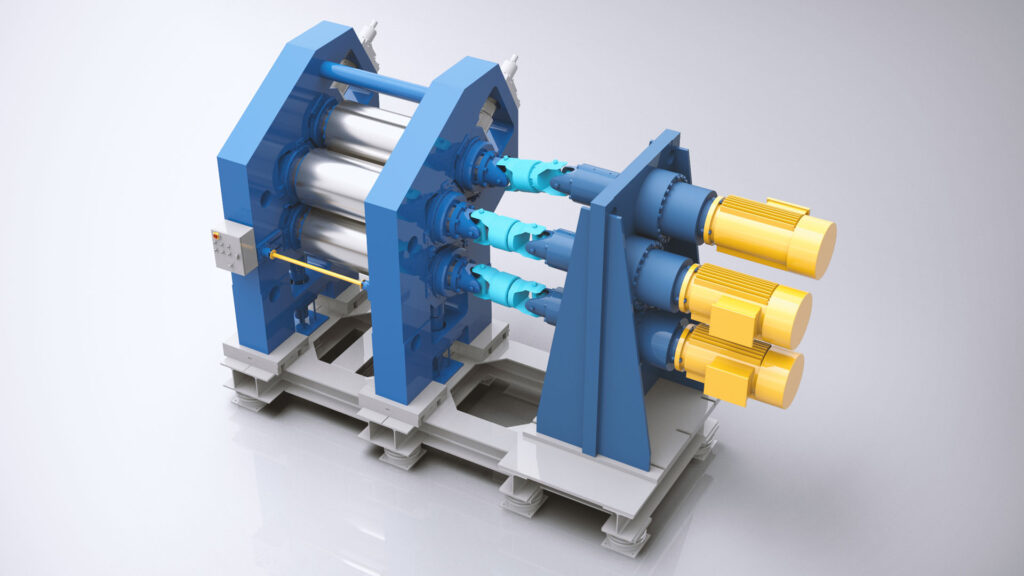

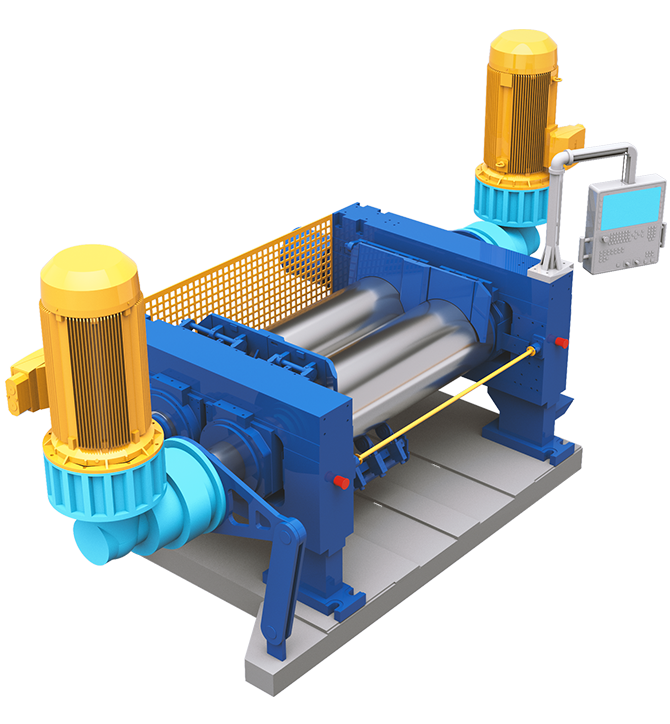

Cylindre de calandre

Les cylindres sont en fonte trempée d’une dureté de surface de 480 à 500 Brinel.

Selon la taille de la calandre et le matériau à calandrer, on utilise des rouleaux chambrés, ou des rouleaux noyés et percés. Ce dernier système est le plus approprié pour chauffer les cylindres de manière homogène. Comme les passages sont percés jusqu’au col du cylindre, l’échange thermique est accru et le refroidissement ou le chauffage est assuré dans les conditions les plus favorables.

Roulements à billes

Les cylindres de la calandre sont montés soit sur des roulements à billes lisses, soit sur des roulements coniques ou cylindriques.

Bâtis

Les bâtis des calandres modernes sont en fonte ou en acier à haute résistance, de section tubulaire et reliés par un solide maillon supérieur.

Comme pour les autres parties de la machine, leur poids et leurs dimensions sont calculés afin d’assurer un fonctionnement sans heurts et de minimiser les déformations sous les charges de production maximales.

Les bâtis sont spécialement conçus avec des fentes latérales pour permettre un montage et un démontage faciles des cylindres et des roulements.

Serrage des cylindres

Les cylindres mobiles sont réglés par deux engrenages indépendants de l’écartement qui permettent soit une ouverture ou une fermeture rapide, soit un réglage précis (aussi lent que 12 mm/min.). Un ou plusieurs cylindres peuvent être réglés en fonction de l’épaisseur des feuilles.

L’écartement entre les cylindres est indiqué électroniquement par des instruments numériques avec une division d’échelle de 0,01 mm.

Pour le cas spécifique du doublage à pression constante sur des machines à deux ou quatre cylindres, les roulements du ou des derniers cylindres peuvent être équipés de coussins hydrauliques combinés aux dispositifs de réglage classiques. Ce système facilite également le passage des coutures et autres.

Pré-charge des cylindres

Le jeu dans les roulements à billes ou à rouleaux cylindriques ainsi que dans les engrenages de réglage du pincement est éliminé par un système de cylindres qui maintiennent les rouleaux sous charge en position normale de travail.

Dans le cas des roulements à rouleaux coniques avec un jeu préréglé, un autre système de rappel élimine uniquement le jeu des vis de réglage du pincement.

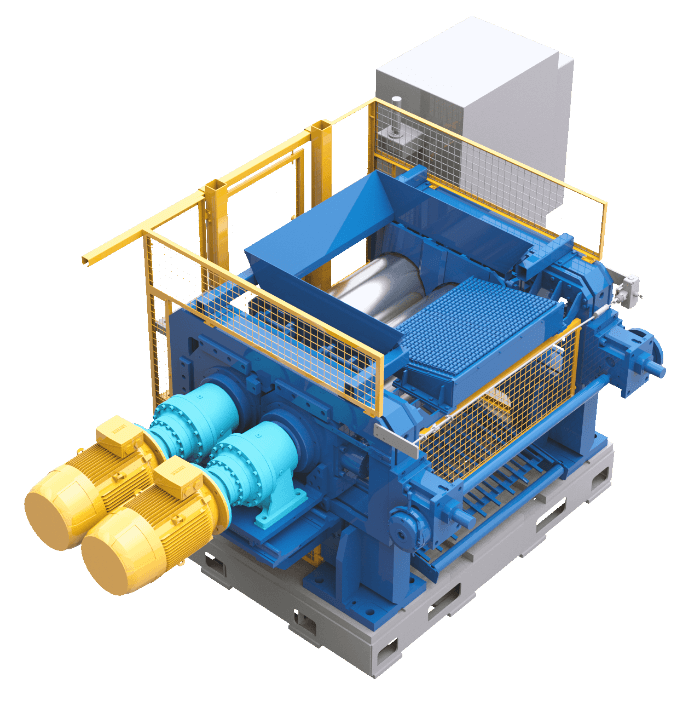

Dispositifs de sécurité

Les calandres sont évidemment équipées de tous les dispositifs de sécurité nécessaires à la protection des opérateurs (freinage d’urgence par barres et fils de sécurité, système d’alerte sonore pour signaler les pannes de la machine, protection de toutes les pièces mobiles).

Sur demande, les calandres sont équipées d’un dispositif de contrôle de la température des cylindres. La température de chaque cylindre est indiquée tour à tour sur le pupitre de commande PLC et la température maximale est signalée par un dispositif d’avertissement.

En outre, des jauges de contrainte peuvent être fournies pour mesurer la charge des cylindres.

Outre les améliorations des calandres modernes décrites ci-dessus, nos ingénieurs et techniciens ont mis au point des combinaisons de dispositifs spéciaux pour compenser la déflexion des cylindres pendant la phase de calandrage par rapport au profil cambré ou cylindrique initial.

Ces dispositifs sont montés sur des cylindres opposés et permettent au processeur de combiner les courbes de correction afin d’obtenir le profil de cylindre le plus favorable pour chaque travail de calandrage.

Réglage des axes transversaux

Ce dispositif fonctionne sur le principe du croisement des lignes centrales de deux rouleaux afin de compenser la déviation des rouleaux. Le mouvement transversal est obtenu par 2 engrenages de réglage motorisés qui déplacent les blocs de roulements dans les cadres latéraux. Le réglage des rouleaux sur l’axe transversal permet une correction du profil jusqu’à 0,20 mm.

Centrage de cylindre

Le centrage des cylindres fonctionne sur le principe du cambrage du rouleau dans le sens de l’ajustement afin de compenser la déformation du profil initial. Cela se fait en appliquant, à l’aide de vérins hydrauliques, une force aux paliers auxiliaires situés sur les cols des cylindres à l’extérieur des paliers principaux.

Le centrage convexe ou concave des cylindres permet de compenser de manière réglable la déformation des cylindres.

Lubrification des cylindres

Une lubrification régulière des cylindres est essentielle pour éviter l’usure, le grippage et tout problème qui nécessiterait l’arrêt de la ligne de calandre.

Avant de démarrer le circuit de lubrification, l’huile est portée à température par un chauffage contrôlé à partir du réservoir.

Le système de lubrification de nos calandres permet également un contrôle parfait de la température des cylindres. L’huile de lubrification circule de nouveau après avoir été filtrée et refroidie afin d’éviter toute oxydation, limitant ainsi une surconsommation.

Outre tous les éléments de contrôle de la circulation de l’huile, de la température, du débit et de la pression, le circuit de lubrification comprend un dispositif d’avertissement visuel et sonore qui signale toute défaillance de lubrification.

Les roulements sont conçus pour un fonctionnement étanche.

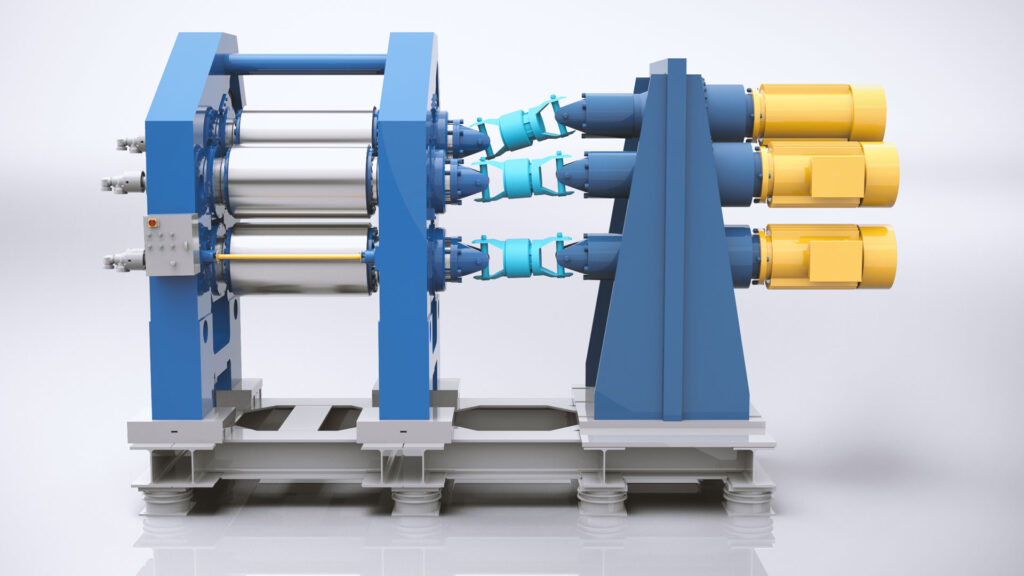

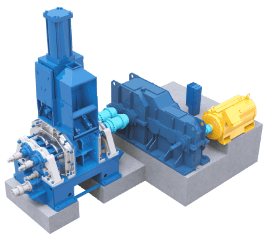

Entraînement

L’entraînement des rouleaux se fait de plus en plus souvent par l’intermédiaire d’une boîte de vitesses contenant tous les éléments de réducteurs de vitesse.

La boîte de vitesses peut être entraînée par un seul moteur à vitesse constante ou variable, ou bien les engrenages de chaque cylindre peuvent être entraînés indépendamment par un moteur à vitesse variable.

Ce dernier système d’entraînement permet un ajustement immédiat de la friction en fonction du composant à calandrer. Les rapports de vitesse peuvent normalement varier entre 1 et 0,5 de la vitesse nominale du rouleau pilote.

Des accouplements universels relient le réducteur et les cylindres de calandre sans perte d’énergie apparente, quel que soit le réglage du pincement pour les différents matériaux à calandrer. Cela permet d’éliminer les vibrations et les risques de défauts ultérieurs sur la feuille.

Contrôle de la température des cylindres

Le fluide thermique chauffant circule à grande vitesse dans les cylindres, ce qui permet un chauffage ou un refroidissement rapide tout en évitant les chocs thermiques.

Dans le cas des cylindres percés, la régulation de la température peut être entièrement automatisée par la commande électronique des vannes.